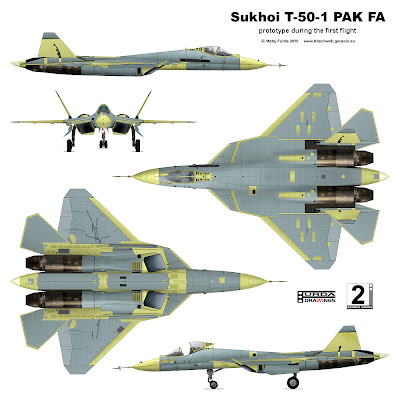

Sukhoy

PAK FA/ T50

Sukhoi PAK FA (atau PAK-FA)

merupakan sebuah pesawat pejuang generasi ke-5

yang sedang dibangunkan oleh Rusia.

PAK FA merupakan singkatan bagi

Perspektivnyi

Aviatsionnyi Kompleks Frontovoi Aviatsyi (Перспективный

авиационный комплекс фронтовой

авиации dalam Bahasa Rusia) yang

bermaksud Sistem Pesawat Prospektif

Penerbangan Barisan Hadapan. Ia

sedang dibangunkan oleh Sukhoi OKB,

yang mana kod rujukan projek dalamannya

adalah T-50. Pembangunan PAK FA

adalah bertujuan untuk mengantikan pesawatpesawat

MiG-29 Fulcrum dan Su-27 Flanker di

dalam perkhidmatan dengan Tentera

Udara Rusia. Pesawat ini telah membuat

penerbangan sulung pada 29 Januari,

2010 dan dijangka akan memasuki

perkhidmatan dengan Tentera Udara Rusia pada

tahun 2013. PAK FA telah direka untuk

bersaing dengan pesawat F-22 Raptor dan

F-35 Lightning II, yang mana merupakan

jet pejuang generasi ke-5 di dunia.

SEJARAH

Pada akhir 1980-an, Kesatuan Soviet

telah menggariskan keperluan untuk pesawat

generasi baru bagi mengantikan

angkatan pesawat MiG-29 dan Su-27 dalam

perkhidmatan barisan hadapan. Dua

projek telah dicadangkan bagi memenuhi

keperluan ini, iaitu Sukhoi Su-47 dan

Mikoyan Projek 1.44. Pada 2002, Sukhoi telah

dipilih bagi mengetuai rekabentuk

pesawat tempur baru. PAK FA akan

menggabungkan teknologi dari kedua

pesawat Su-47 dan MiG 1.44.

Pusat Pengeluaran dan Saintifik

Teknokompleks, Ramenskoye Instrument Building

Design Bureau, Institut Penyelidikan

Saintifik Pembinaan Peralatan (Zhukovskiy),

Kilang Mekanikal dan Optikal Ural (Yekaterinburg),

firma Polet (Nizhniy Novgorod)

dan Institut Kejuruteraan Penyelidikan

Radio Pusat (Moscow) telah diumumkan

sebagai pemenang dalam pertandingan

yang diadakan pada awal 2003 untuk

membangunkan kelengkapan avionik bagi

pesawat generasi ke-5. NPO Saturn pula

telah dikenal pasti untuk mengetuai

kerja pembangunan enjin bagi pesawat ini.

Persatuan Pengeluaran Penerbangan

Novosibirsk Chkalov (NAPO) telah memulkan

pembinaan pesawat tempur generasi

ke-5. Kerja-kerja ini telah dilakukan di

Komsomol'sk-on-Amur; berdasarkan

kenyataan Pengurus Besarnya Fedor Zhdanov

semasa lawatan ke NAPO oleh Gabenor

Novosibirsk Oblast, Viktor Tolokonskiy

pada 6 Mac 2007.

Pada 8 Agustus 2007, Komander Tentara

Udara Rusia, Aleksandr Zelin telah dipetik

oleh agensi akhbar Rusia mengatakan

bahwa tahap pembangunan bagi program

PAK FA telah selesai dan pembinaan

pesawat prototaip untuk ujian penerbangan

telah bermula.

Karakteristik umum

·

Kru: 1/2 untuk versi India

·

Panjang: 22.0 m

·

Lebar sayap: 14.2 m

·

Tinggi: 6.05 m

·

Luas sayap: 78.8 m²

·

Bobot kosong: 18,500 kg

·

Bobot terisi: 26,000 kg

·

Bobot berguna: 7,500 kg

·

Bobot maksimum lepas landas: 37,000 kg

·

Mesin: 2× Saturn-Lyulka AL-41F turbofan

·

Dorongan kering: 96.1 kN masing-masing

·

Dorongan dengan pembakar lanjut: 152 kN masing-masing

Kinerja

·

Laju maksimum: Mach 2+ di altitud (2450+ km/j, 1,500 bsj)

·

Had-g: 9 g)

·

Laju jelajah: 1,300 km/j (807.8

bsj)

·

Jarak jangkau ferri: 4,000 to 5,500 km

·

Batas tertinggi servis: 20,000 m

·

Laju panjat: 350 m/s

·

Beban sayap: 470 kg/m²

·

Dorongan/berat: 0.84 (tujahan kering)

·

Dorongan/berat minimum:

·

Dengan pembakar lanjut: 1.19

·

Keperluan panjang landasan: 350 m (1,148 kaki)

·

Ketahanan: 3.3 jam (198 minit)

·

Persenjataan

·

Senjata api: 2× meriam dalaman berkaliber 30 mm

·

Titik keras: 8 tenggekan, 4 pada setiap belah pesawat.

Avionik

·

Radar: Radar N050(?)BRLS AESA/PESA (peningkatan

IRBIS-E) pada Sukhoi Su-35

·

Frekuensi: 3 mm (0.118 in)

·

Ukur lilit: 0.7 m (2 kaki 4 in)

·

Sasaran: Menjejak 32, menyerang 8

·

Jarak: 400 km (248 batu)

·

EPR: 3 m² (32.3 kaki²) di jarak 160 km (99.4 batu)

·

RCS: 0.01 m² di jarak 90 km (55 batu)

·

Azimut: +/-70°, +90/-50°

·

Kuasa: 4,000 W

·

Berat: 65 hingga 80 kg (143 hingga 176 lb)